Este mes de Agosto saltaba la noticia de que “Mercadona retira 11 productos cosméticos” que contenían una mezcla indebida de dos ingredientes, aunque no suponían ningún peligro para salud.

La AEMPS, dependiente del Ministerio de Sanidad alertó de que estos cosméticos contenían el corrector de PH y el conservante bronocol que según la normativa vigente, no pueden estar juntos en un mismo producto.

Aunque no se ha producido ninguna alarma, ¿se puede evitar o minimizar este tipo de conflictos que generan una gran pérdida económica y especialmente de imagen?

¿Dónde se encuentra el origen del problema?

Sin lugar a dudas en la fase de desarrollo de nuevos productos.

En estos momentos y más que nunca, las empresas necesitan innovar y sorprender con nuevos productos que permitan retener y captar mayor segmento de mercado, por tanto es un área de gran actividad.

¿Utilizan las empresas herramientas y métodos que permitan definir, controlar y asegurar que los procesos que se siguen en el desarrollo de nuevos productos es el más adecuado?

La respuesta es ¡NO!

Todas las empresas de gran consumo disponen de departamentos de calidad y de procedimientos documentados (con Word y Excel) que definen qué, cómo, cuándo se debe realizar un proceso, pero algunas no disponen de herramientas que obliguen a realizar las operaciones y recojan continuamente las mejores prácticas que se aprenden en el día a día.

Las grandes empresas disponen de herramientas ERP que permiten gestionar los pedidos, la fabricación, expediciones y finanzas, pero otras actividades, como el desarrollo de nuevos productos, se delegan en la ofimática y en el correo electrónico (ladrones de tiempo que dejan en el espacio personal procedimientos que deberían ser compartidos y ejecutados por toda la organización).

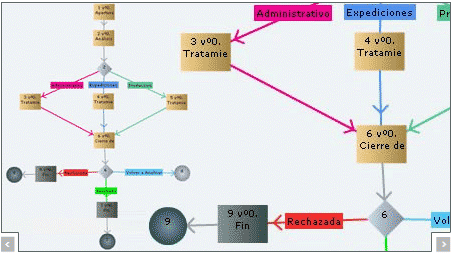

Un proceso de desarrollo de nuevos productos puede requerir varias decenas de tareas que son realizadas por múltiples departamentos (proyectos, i+d, marketing, diseño, materiales, logística, operaciones, …) en diferentes momentos del proceso, de acuerdo a un plan de proyecto que marca la secuencia correcta en base a las múltiples decisiones que se han de tomar durante el mismo.

Por otro lado, es imprescindible el control del tiempo dedicado a cada tarea para minimizar los tiempos empleados y evitar que el proceso se alargue excesivamente en el tiempo, así como el cumplimiento de todas las tareas definidas (por ejemplo, análisis de mercado, test legales, test dermatológicos, test de estabilidad, análisis de cobertura, comparativa de productos de proveedores, etc.) que eviten errores en la fase más avanzada posible del proceso, para minimizar el impacto de los mismos en el futuro, de la misma manera que se adelantan los controles de calidad en las líneas de producción.

La reutilización de un proceso de creación de nuevos productos, ya ejecutado, para incorporar pequeñas modificaciones en el producto puede significar un ahorro considerable de tiempo y esfuerzo, así como garantizar que se cumplen todos los requerimientos previstos. Asimismo, estos procesos deben permitir tomar decisiones (paralización, cambios en fechas y prioridades, cambios de fórmula, …) que agilicen el desarrollo de los mismos y pongan en manos de la dirección la posibilidad de tomar decisiones en cualquier momento del proceso.

La solución está clara, se necesita una herramienta que permita modelizar, ejecutar y controlar los procesos críticos de la empresa.

Modelar significa definir la mejor manera de realizar una actividad, definiendo el diagrama del proceso y llenándolo de acciones y responsables.

Las herramientas que soportan el modelado y ejecución de procesos se denominan BPM o Herramientas de Modelado de Procesos, imprescindibles para garantizar que la empresa ejecuta los procesos de manera coordinada y controlada. Con el tiempo, el BPM recoge las mejores prácticas de la empresa, lo que facilita la excelencia operacional y permite tener la oportunidad de distanciarse de sus competidores.

Se trata de hacer “Todo lo que hay que hacer”, “en el orden que se tiene que hacer”, “quien mejor lo puede Hacer” y “cuando lo tiene que hacer” para obtener el mejor resultado en calidad y en tiempo (Coste económico y de oportunidad).

En procesos de mejora como resultado de una incidencia, es conveniente tener en cuenta la metodología PDCA que aporta un modelo estructurado para planificar las acciones, el control y el aseguramiento de las actividades correctivas y preventivas para la mejora continua, pero de esto hablaré en otra ocasión.

Vicente Serrano

Dir. Gral. Datadec Group

Datadec