Uno de los errores que más se cometen en los almacenes tradicionales sin SGA (Gestión Avanzada de Almacenes) a la hora de intentar aumentar la eficacia de algún proceso delicado es saturar de mano de obra con los controles posteriores a dicho proceso. Dicho de otra manera, para ser efectivos, muchas personas revisan muchas veces un proceso ejecutado por otras, lo que es mucho menos eficiente. Más personas controlando algo consigue en realidad una falsa sensación de seguridad sobre un proceso que acaba siendo igual de inefectivo que antes de añadir esos controles y además, poco productivo.

Cómo se gestiona en un Almacen Tradicional:

Supongamos que estamos trabajando en un almacén tradicional, es decir gestionado sin SGA y que tenemos un proceso o situación puntual delicada o crítica que forme parte de un proceso.

Por ejemplo; es muy habitual que esto se dé con ciertos  pedidos como el primer pedido de un cliente nuevo, o con el de un cliente importante con el que hemos tenido muchas incidencias últimamente, etc. ¿Qué se hace un almacén sin apoyo de un SGA para asegurar “no fallar” por ejemplo en uno de estos pedidos? Lo primero elegir al mejor operario para que ejecute el picking. Por defecto se elige siempre al más veterano o incluso hacemos que el propio Jefe de almacén asuma funciones de operario. ¿Por qué hacemos esta elección? Porque le suponemos una mayor seguridad en sus acciones debido a su experiencia o cargo, es decir, suponiendo que pudiésemos medir su nivel de acierto - seguridad, su índice podría ser (esperado-alcanzado) / esperado que se puede expresar en porcentaje. Bien, vamos a ser muy generosos con su el índice de acierto de este operario experimentado. Debido a la sobrecarga de responsabilidad que conlleva su misión, al extra de concentración que va a aportar a este proceso, vamos a suponerle a este operario acierta el 98%.

pedidos como el primer pedido de un cliente nuevo, o con el de un cliente importante con el que hemos tenido muchas incidencias últimamente, etc. ¿Qué se hace un almacén sin apoyo de un SGA para asegurar “no fallar” por ejemplo en uno de estos pedidos? Lo primero elegir al mejor operario para que ejecute el picking. Por defecto se elige siempre al más veterano o incluso hacemos que el propio Jefe de almacén asuma funciones de operario. ¿Por qué hacemos esta elección? Porque le suponemos una mayor seguridad en sus acciones debido a su experiencia o cargo, es decir, suponiendo que pudiésemos medir su nivel de acierto - seguridad, su índice podría ser (esperado-alcanzado) / esperado que se puede expresar en porcentaje. Bien, vamos a ser muy generosos con su el índice de acierto de este operario experimentado. Debido a la sobrecarga de responsabilidad que conlleva su misión, al extra de concentración que va a aportar a este proceso, vamos a suponerle a este operario acierta el 98%.

Pero, como sabemos que de vez en cuando todos podemos equivocarnos, para asegurar el éxito del pedido, el Jefe de almacén se verá obligado a elegir además, al menos dos personas más cuya única misión en este asunto será, una vez acabado el picking, revisar el albarán y compararlo con la mercancía física (dos veces: una cada uno por separado).

pedido, el Jefe de almacén se verá obligado a elegir además, al menos dos personas más cuya única misión en este asunto será, una vez acabado el picking, revisar el albarán y compararlo con la mercancía física (dos veces: una cada uno por separado).

¿Aumenta esta medida el índice de acierto del proceso completo? O lo que es lo mismo ¿garantiza este aumento de personas en medio de la ejecución del proceso, la detección del error caso de que éste se produzca? Bueno… Cada persona es cada persona y sus circunstancias. Hemos elegido al mejor para hacer el picking por lo que debemos suponer que los que elijamos a continuación tienen un índice de acierto menor. Por lo tanto, si la probabilidad de acierto de cada operario adicional fuera 87% y 90%, el índice global de todos ellos es de 98%*87%*90%= 76,7%.

¿Cuál es la “sensación” que inevitablemente nos causa? Pues la de “falsa seguridad”. “Los datos son infalibles; la media de acierto baja y queda demostrado que “que más personas revisando = menos probabilidad de error”.

Pero ¿Y si añadiésemos más personal? ¿Y si aumentamos los puntos de control humanos? ¿Qué ocurrirá? Pues exactamente lo mismo. A la larga, más personas no van a significar nunca que la media de eficacia del proceso aumente. Lo que sí que es seguro es que vamos a aumentar el despilfarro de mano de obra. porque obligamos a personas cuyo trabajo no es revisar, a que empleen su tiempo en una función que no es la suya descuidando la propia.

El problema añadido es que cuando hay ausencia de SGA, hay ausencia de datos y por lo tanto no tenemos más remedio que dejarnos guiar por “sensaciones”. ¿Cuál es la consecuencia? Que bastará con que un sistema ineficaz e improductivo como este, funcione una sola vez para que inconscientemente lo convirtamos en una norma de eficacia contrastada por hechos, aunque si revisáramos los datos probablemente haya fallado estrepitosamente en todas las ocasiones excepto en la que tomamos como ejemplo.

El problema añadido es que cuando hay ausencia de SGA, hay ausencia de datos y por lo tanto no tenemos más remedio que dejarnos guiar por “sensaciones”. ¿Cuál es la consecuencia? Que bastará con que un sistema ineficaz e improductivo como este, funcione una sola vez para que inconscientemente lo convirtamos en una norma de eficacia contrastada por hechos, aunque si revisáramos los datos probablemente haya fallado estrepitosamente en todas las ocasiones excepto en la que tomamos como ejemplo.

Cómo se gestiona en un Almacen Con SGA:

En un almacén dirigido por un SGA el nivel de eficacia real es tal, que no hay espacio para las “sensaciones”. Es decir, si el SGA revela que nuestro nivel de servicio para un período de tiempo determinado es de un 99.2%, significa sin lugar a duda y al margen de sensaciones, que de todos los pedidos cursados por clientes en ese período de tiempo, hemos sido capaces de satisfacer totalmente, sin errores y a la primera, el 99.2% de ellos. También revelará nuestro nivel de servicio cliente por cliente, si así lo deseamos. Podremos ver y ordenar las causas que impidieron que el nivel de servicio fuese del 100%, podremos analizarlas y solucionarlas atacando a su causa raíz, podremos aplicar medidas de contención allí donde sean necesarias, en definitiva podremos iniciar un proceso de mejora continua basada en indicadores fiables que nos guíen hacia el aumento de nuestro nivel de servicio, por centrarnos en un indicador solamente.

Tratemos de imaginar la acumulación de ineficacias que se dan en un proceso como el de recuento por inventario, en los almacenes sin SGA con muchísimos procesos manuales de por medio.

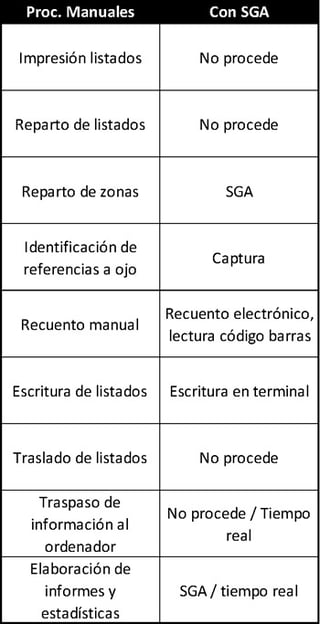

En la tabla podemos ver en la columna de la izquierda, una aproximación de la cantidad de tareas manuales necesarias para hacer un inventario general parcialmente ciego sin SGA. A la derecha su equivalente con SGA.

Con un SGA la captura de información elimina procesos manuales. Además tengamos en cuenta que sin SGA la eficacia bajará en cada proceso a cada hora que pase, los listados se acumulan, el cansancio también, y por supuesto las ineficacias también. Con un SGA el proceso es fluido, rápido y eficaz durante toda la duración del mismo. Cada ineficacia producida por un proceso manual en un almacén sin SGA la vamos a pagar con prolongación de tiempos de proceso, es decir, con menor productividad y despilfarro de recursos.

¿Por qué esto no ocurre en un almacén con SGA?

Porque:

- No ubicamos donde queremos: es el SGA el que indica dónde ubicar cada referencia que entra en el almacén, por lo que evitará los palés multireferencia si así lo deseamos. Allanando el terreno para un recuento más fluido.

- No buscamos: Es el SGA el que indica dónde encontrar cada referencia, por lo que esta función queda guiada de forma eficaz, sin errores.

- No contamos a mano el 100%, no anotamos a mano: Es el SGA a través de capturas de información el que hace los recuentos en todas las referencias que nosotros consideremos críticas. En el resto no escribimos nada sino que informamos al terminal de la cantidad contada.

- No hay listados, no hay papeles, no hay paso de datos manual: se trabaja sobre el terminal y la información viaja y se compara en tiempo real.

- No identificamos referencias, no comparamos contra un listado: sólo capturamos información.

Por cada proceso manual que eliminamos, disminuimos la capacidad de error inherente al ser humano, simplificamos la toma de decisiones y en consecuencia aumentamos la eficacia y la productividad.

De hecho el proceso de inventario se vuelve tan productivo y eficaz que podemos pasar de una duración de varios días de trabajo, más de diez en ocasiones, para terminar todos los procesos de la columna de la izquierda, es decir, cuando trabajamos sin SGA a terminarlas todas en una sola jornada de trabajo cuando estamos apoyados por un SGA.