Desde su invención, a mediados del siglo XX, muchos han sido los usos que hemos dado al código de barras. Modestas etiquetas impresas en papel o en plástico, con o sin adhesivo, con multitud de funciones y cuyos increíbles beneficios quedan ocultos tras el simple “bip” del lector que los capta. En este artículo revelaremos muchos de los servicios que este humilde servidor logístico en blanco y negro, lleva aportándonos desde hace décadas. ¿Qué sería de nosotros, los logísticos, sin el CB?

El código de barras en la gestión de almacén

¿Cómo gestionaríamos un almacén de 100 referencias, 2 pasillos y en el que apenas se mueven 10 pedidos diarios? Si quisiéramos, con muchos post-it y un operario multifunción. Ni nos fijaríamos en si los productos llevan CB o no, ni tampoco los echaríamos en falta. Pero, ¿qué ocurre si ese almacén custodia de 10000 ubicaciones, 5000 referencias diferentes, 8 pasillos y debe servir 400 pedidos diarios? No lo gestionaríamos con post-it, seguro que no.

¿Cómo minimizar el impacto que el error humano tiene en las operaciones de almacén? Una idea genial sería que las referencias nos hablasen, que nos dijeran qué son, a qué lote pertenecen, dónde se encuentran… y que nosotros pudiésemos a su vez ingresar esa información SIN ERRORES en un software de almacén, en un SGA. Esta maravilla es (metafóricamente hablando) lo que hace el CB y no sólo con las diferentes referencias.

Uso en cajas registradoras

La identificación de unidades mínimas de venta en las cajas registradoras es uno de los usos que más acostumbramos a observar a diario de los CB. Pasa tan a menudo con tanta rapidez que ya no reparamos en ellos. Son los estándares EAN-GTIN/8 y 13 (ver web de Aecoc) los que normalmente vamos a ver trabajar en estos casos. No es el objetivo del artículo identificar y hablar de los usos de cada uno de los estándares de CB existentes en el mercado por lo que únicamente usaremos la denominación CB. Simplemente resaltar que existen CB estandarizados y no estandarizados y que es nuestra elección en base a su funcionalidad y papel en la cadena de suministro elegir unos u otros.

Un CB puede ir impreso en un documento, por ejemplo un pre-albarán, para permitir que el SGA sepa que dicho documento está físicamente en nuestra playa de entradas. Nuestro SGA lo sabe inequívocamente porque el operario lo ha capturado con el lector de su terminal. Esta acción sustituye al tecleado manual de la misma información y sin errores.

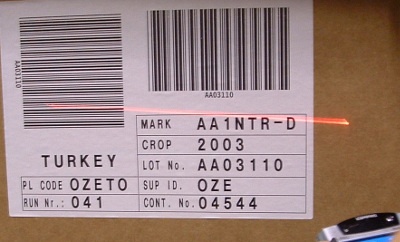

Un CB puede identificar un contenedor de piezas a granel a las que no pueda incorporarse un código unitario, es decir, puede usarse de matrícula del mismo. En este caso puede usarse un CB no estandarizado. Además, el CB del contenedor puede ser fijo o variar dependiendo de diversos factores. Gracias a dichos CB y al SGA podemos controlar cuántos contenedores tenemos, qué piezas llevan en ese momento, si está lleno o vacío, su localización dentro del almacén o de la empresa, su peso, su lote, fecha de caducidad, etc. Bastará con que vinculemos ese número de contenedor a toda la información que deseemos en el SGA. Manteniendo la trazabilidad esta información viajará con dicho contenedor hasta que lo consideremos “vacío” o “servido” en el caso de que no sea retornable. Podemos usar estándares complejos o combinarlo con otras matrículas para añadir más información que viajará junto al contenedor (con el riesgo de pérdida o deterioro que ello supone) o podemos simplemente hacer que dicha información viaje internamente vinculada a un número identificativo que es “perenne” a dicho contenedor.

En el esquema (los números representan contenedores y las letras número de lote) podemos ver que dos referencias de dos lotes proveedor: “ddd” y “FFF”, al llegar al almacén se vuelcan en dos contenedores numerados como “123” y “456”. Tras pasar por un proceso productivo ambas referencias se transformarán en una sola que se volcará en el contenedor número 789. Calidad detecta un error de producción en parte de estas referencias y, trasvasa las referencias defectuosas al contenedor 765 que luego vaciará al destruir dichas referencias. El resto, las que se dan por buenas, se almacenan esperando pasar un segundo proceso productivo tras el cual se mantendrán dentro del mismo contenedor hasta que finalmente se sirvan al cliente.

Más abajo, en el mismo esquema vemos otro recorrido pero hemos querido reflejarlo con una mayor incidencia en los lotes. El lote proveedor “abc” entra directamente al almacén donde calidad detecta ciertas anomalías que requieren un re trabajo. Las piezas re trabajadas pasan a un contenedor de la empresa con el número “111” y cambian de lote a “bbb”. Estas piezas se unirán en el segundo proceso productivo a las del contenedor “789”, produciendo nuevas piezas y un número de lote nuevo que no se refleja en el esquema para no complicarlo en demasía.

Este esquema representa muy simplificado un caso real donde cada número y cada letra que aparecen estaban codificados como CB. Cualquier lector en cualquier momento leyendo cualquier CB podía ver la trazabilidad completa de cada referencia, lote, contenedor, etc. En este caso tras ser enviados al cliente los contenedores volvían vacíos de nuevo a la compañía para su reutilización manteniendo siempre su número identificativo. Todo eso podía lograrse únicamente a la gestión de un buen SGA que recibía información fiable gracias a los CB.

El caso de la automoción

Pasa en el esquema algo parecido a lo que sucede en una cadena de producción de automoción. Cada chasis lleva asignado un número único de vehículo codificado como CB. En la cadena de montaje cada pieza que se incorpora lleva un CB propio que se vincula a dicho vehículo (a su CB) en el momento se secuencia, es decir, en las instalaciones del proveedor que la suministra. De esta manera cualquiera que lo necesite (y esté autorizado) leyendo este CB de vehículo puede ver todo el escandallo y la información adyacente relacionada con dicho vehículo, incluso las incidencias o retrasos si los hubo. Y para extraer esta información no es necesario leer el número de vehículo, simplemente leyendo el número de secuencia de cualquier pieza del coche (que también se codifica en CB) podemos extraer igualmente el resto de la información. Los CB garantizan la trazabilidad no solo dentro de nuestro almacén.

Los CB también pueden usarse para identificar ubicaciones (por ejemplo código 39 o 3 de 9). Cada ubicación de nuestro almacén puede ser codificada por un CB único que la identifique como si fuera su DNI. A la hora de realizar cualquier operación, el par formado por “ubicación-referencia” capturado por un terminal y asistido por el SGA garantiza que la operación se realiza correctamente, por ejemplo en el picking, en la ubicación o en la reposición.

Serán los CB los que identifiquen la unidad mínima de venta y sus diferentes posibles agrupaciones y los cambios que puedan sufrir dentro de la cadena de suministro. Los EAN-13 por ejemplo pueden usarse para describir una unidad de producto y usarse de base para los GTIN-14 que pueden usarse para una agrupación de dicho producto (ej., caja de 6 Uds.).

Si tenemos una cadena de suministro compleja a nivel internacional es recomendable utilizar estándares como el GS1-128 que más que un CB es todo un historial. Si deseamos que todos los agentes de la cadena a nivel internacional capten mucha información en un “bip” como lote, fecha caducidad, dimensiones, peso, cantidad, número de serie, fecha de producción, etc., este tipo de códigos descriptivos que almacenan gran cantidad de información serán los elegidos. Existen infinidad de indicadores estándar que pueden incorporarse y están estandarizados internacionalmente.

Podemos utilizar CB para identificar operaciones que vamos a incorporar en nuestra cadena de suministros como por ejemplo el montaje de un Kit partiendo de varias referencias. El montaje puede codificarse con un CB que informe al SGA de que vamos a iniciar dicho montaje, posteriormente indicaremos los CB de cada pieza a usar y nuestro SGA garantizará la trazabilidad y el seguimiento en todo el proceso. Podemos colocar un botón en un punto del montaje de forma que cuando el operario que monta ve que una pieza escasea, al pulsarlo imprima un CB en una impresora concreta de un punto del almacén de forma que cuando el operario de carretilla lo capture con su terminal le envíe una orden de reposición de la pieza faltante. Si nuestro sistema de trabajo lo permite también podemos hacer que el proceso se active solo por rebase del nivel stock mínimo de dicha pieza en esa ubicación concreta.

Asimismo podemos codificarnos nosotros, es decir, también podemos codificar números de operario que realizan ciertas tareas de manera que el SGA sabe en todo momento quién hace qué con la absoluta seguridad de que no hay errores. En el caso anterior por ejemplo el operario de carretilla se identifica leyendo su propio CB, antes de capturar el CB de la operación.

Como podemos ver existen multitud de usos de los CB estandarizados o no, y su uso en matrículas, procesos, operaciones, referencias, etc., con todas sus combinaciones posibles tienen un único límite; nuestra imaginación.