*

*

Romper el stock se define como la insatisfacción de la demanda por falta de unidades en nuestro stock. No importa si la demanda es de carácter interno o externo, su insatisfacción y más si ésta se produce por falta de existencias en nuestros inventarios, tiene multitud de consecuencias nada deseables.

Aparte de la pérdida de ventas, de imagen y de confianza en nuestra compañía (pecado mortal en ecommerce) debemos añadir los sobrecostes en envíos urgentes que deberemos realizar para compensar el desabastecimiento, acortando el plazo al máximo en la siguiente entrega, lo que provocará despilfarros adicionales (y normalmente no controlados) en reprogramación de producción, acelerado de compras, cambios en las prioridades de almacén, consumo adicional de recursos, etc.

Sin embargo, hay esperanza. Acabar con las roturas de stock y sus consecuencias es posible. Hoy día disponemos de multitud de posibilidades de prevención basados en la gestión de la información, de los flujos logísticos y de los proveedores y también en la previsión de la demanda. Tenemos medios que podemos utilizar para defendernos de la principal causa de romper el stock: la falta de información fiable en tiempo real. Esta falta, provoca incertidumbres que nos obligan a reaccionar en lugar de a prevenir.

Prevenir significa anticiparnos, es decir, acabar con la rotura antes de que se produzca trazando estrategias basadas en tres conceptos fundamentales: planificación, previsión y tecnología.

Conocer sus riesgos más habituales y aplicar medidas preventivas nos protegerá contra esta lacra de fatales consecuencias.

Riesgos de romper el stock

Riesgos internos

- Deterioros no detectados a tiempo.

Se da cuando las referencias se deterioran irreversiblemente de forma que son completamente inservibles pero este deterioro pasa desapercibido hasta la hora de usar o expedir las referencias. Rompemos stock cuando no podemos abastecer un pedido por falta de existencias a causa de este deterioro. Por ejemplo, rollos de chapa adquiridos masivamente para stock especulativo en un momento de bajos precios de la materia prima almacenados en una nave en desuso pero que al permanecer demasiado tiempo almacenados se oxidan convirtiendo todo el lote en chatarra. - Datos de inventario erróneos

Error de información al sistema. Se da cuando el sistema cree que hay existencias para abastecer los pedidos, cuando en realidad no, por que no no hay suficientes o directamente no queda ninguna. - Sistemas que trabajan en diferido

Lo destacamos porque es similar al anterior, pero con causa distinta. Se da, por ejemplo, cuando producción y logística trabajan con sistemas que no se comunican en tiempo real. Imaginemos que debemos envasar compota de manzana para lo que necesitamos botes de cristal y tapas metálicas. El sistema refleja que hay stock de ambas referencias y comenzamos el proceso. En mitad del envasado debemos parar porque la cadena queda desprovista de botes de cristal. Causa: la compota de ciruela ha consumido casi todos los botes que necesitábamos para la de manzana, PERO no ha informado al sistema en tiempo real, es decir, ha estado consumiendo botes sin que el sistema lo refleje. Así, aunque el sistema CREE que hay stock de botes para envasar compota de manzana, en realidad no lo hay. Esto afectará también a compras. - Falta de indicadores

Desconocer nuestro lead time, nuestros niveles de stock o nuestra capacidad productiva en términos numéricos precisos puede llevarnos a comprometer cantidades no disponibles y/o plazos imposibles por desconocimiento. Al final se traduce en desabastecimientos causados por desinformación con efectos y consecuencias idénticas a los de una rotura de stock. - No localización de existencias

Muy frecuente en almacenes de gestión tradicional, es decir, sin tecnología o con un uso deficiente de la misma. La falta de rigor e información en los inventarios o depender de la memoria para la localización de referencias provoca roturas de stock “fantasmas”. Ésta consiste en declarar no tener stock de algo cuando hace falta para servir un pedido cuando en realidad simplemente no se localiza, pudiendo estar en algún rincón del almacén en cantidad suficiente, en buen estado y disponible.

Riesgos de la gestión de proveedores

- Retrasos en el abastecimiento

Pueden darse por incidencias del transporte, fallos de fabricación, de calidad, etc. de nuestros proveedores que nos dejen desabastecidos, no podamos acumular stock y por tanto no podamos servir al cliente en plazo. - Errores de proveedor

Por ejemplo, al servirnos unas referencias por otras indetectables por nuestros sistemas de control. En este caso podemos romper el stock, pero no detectarlo hasta que las referencias ya están en casa del cliente y es éste el que da la voz de alarma. Esto suele ocurrir en entornos con controles inadecuados o poca implantación tecnológica; se produce la confusión entre piezas visualmente idénticas que en realidad tienen diferentes usos. - Errores en la cantidad de pedido

La causa también suele residir en la falta de información fiable y en la falta de controles. La desinformación o la información errónea provoca solicitudes de lotes inadecuadamente escasos para producción o satisfacción de la demanda prevista provocando la rotura.

Riesgos de la demanda

- Errores en la previsión de la demanda

Lo que nos aboca a ser un almacén reactivo, por lo tanto, estamos destinados a asumir las consecuencias de la falta de acciones de anticipación que previenen las roturas. Al no anticipar la demanda, no podremos calcular nuestros niveles de stock óptimos (incluido el de seguridad) y la rotura resultará inevitable. - Aumento inesperado de la demanda

Cuando por ejemplo una moda aumenta de forma espectacular e inesperada la demanda de un artículo de forma que supera ampliamente su disponibilidad en stock y la capacidad de producción del fabricante, se produce el desabastecimiento temporal por rotura de stock. En algunos tipos de juguetes de compra por impulso y en algunas épocas del año, esto se da con cierta frecuencia.

¿Cómo protegernos?

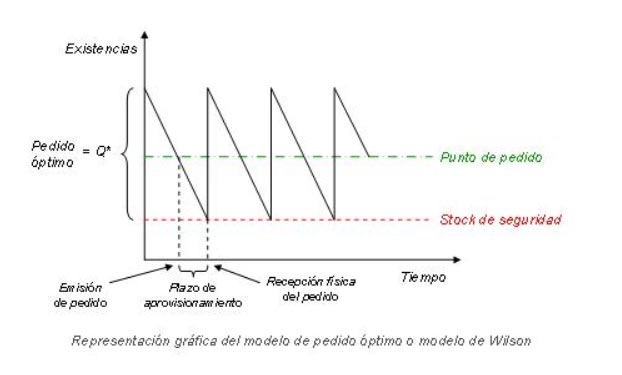

Existe una causa común a muchos de los riesgos que nos pueden llevar a romper stock y esta causa es la falta de información fiable en tiempo real. La solución pasa por tener un conocimiento preciso de nuestra situación actual estableciendo un buen sistema de control de KPI’s que nos protejan como la rotación, el índice de cobertura, el punto de pedido, el stock mínimo o el stock de seguridad de cada referencia. De esta manera aumentaremos nuestra capacidad de reacción ante aumentos imprevistos de la demanda y crearemos alertas que nos adviertan niveles de stock demasiado bajos con tiempo suficiente para su producción o reposición.

Conocer nuestra situación actual calculando el porcentaje de pedidos no servidos o servidos parcialmente respecto al total de pedidos servidos, nos dará una visión actual del índice de roturas que manejamos actualmente.

Otra causa común de las roturas de stock que podemos solucionar es la falta de tecnología en nuestras compañías. Implantar tecnologías que nos ayuden por ejemplo a controlar el ciclo de vida actual de cada producto, es decir, a saber si nuestras referencias están en el punto de introducción en el mercado, crecimiento, madurez o declive, nos ayudará a decidir cuáles son los niveles de stock que debemos mantener para evitar roturas sobre todo en épocas de demanda elevada.

Contar con potentes herramientas como las tecnologías de un MRP y un SGA nos otorgará la capacidad de regular y ajustar los flujos logísticos de entradas y salidas en nuestro almacén y mantenerlos estables. Sin un MRP es imposible controlar con la exactitud necesaria la planificación comercial, de ventas y producción, capacidades, previsiones de la demanda, niveles de stock, etc. para garantizarnos el suministro a producción estando en sintonía a su vez con la demanda real del mercado. Un MRP planifica a nuestros proveedores y nos ayuda en su clasificación objetiva en base a indicadores tales como plazos de entrega, faltantes, incidencias, nivel de servicio, lead time, etc. Esta es la base para establecer relaciones comerciales que marquen objetivos plausibles y mejoren su capacidad de suministro a nuestra empresa.

Sin un SGA estamos a merced del impacto que el fallo humano tiene sobre las roturas de stock. Pero gracias al SGA romper stock será más improbable que no hacerlo, ya que nos permite llevar una gestión en tiempo real de referencias y procesos con baja incidencia de error humano, crear alertas y realizar cálculos eficaces sobre los niveles de stock óptimos que la eviten.

Por último, debemos asegurarnos la integridad de todas nuestras referencias evitando deterioros. Para ello podemos crear un programa de inventarios cíclicos que nos informe del buen estado y disponibilidad de todo nuestro stock con regularidad.

Conclusiones

La coordinación de todos los eslabones que interactúan a lo largo de la cadena de suministro implica lidiar con multitud de elementos sujetos a pequeñas (o grandes) ineficacias y dificultades. Algunos elementos están sujetos a mejoras que quedan bajo nuestro control, pero otros no y generan incertidumbres e imprevistos. Uno de estos últimos es la previsión de la demanda. Los desajustes y variaciones en la previsión respecto a en lo que cristalizará la demanda real, tienen consecuencias que normalmente comienzan siendo de poca enjundia pero que si no las atendemos debidamente y conforme avanzan en el marco temporal, van extendiéndose como un virus al resto de elementos de la cadena de suministro, van creciendo y acaban convirtiéndose en una enfermedad con tintes de plaga, un problema de inventario muy real y difícil de resolver si acaba por asentarse, llamado: rotura de stock.

Las consecuencias de romper stock empiezan principalmente en el cliente, pero desde ahí se extienden hacia la cadena de producción, el almacén, el departamento de compras, comercial, finanzas, marketing, etc. Almacenes y puntos de uso, retrasos en procesos producciones detenidas, despilfarros en almacén, lanzamiento de pedidos con urgencia, ineficacias en toda la cadena de suministro, pérdida de ventas, de imagen y de confianza, son algunos de los efectos más inmediatos de romper el stock.

Frente a él: planificación, prevención y análisis. Realicemos un análisis de los riesgos que en nuestro caso acaban en roturas de forma recurrente, establezcamos estrategias que acaben con la causa raíz del problema y pongamos medios, tomemos decisiones y actuemos para evitar esos riesgos antes de que se produzcan. El objetivo es impedir que la rotura aparezca y en los casos en los que ya haya hecho acto de presencia, evitar su impacto, evitando que se mantenga en el tiempo y se extienda.

Es la vacuna ideal para ese virus llamado: rotura de stock

*Foto de Negocios creado por senivpetro - www.freepik.es

También te pueden interesar...